隨(suí)著PCB工業的發展,各種導線之阻抗要(yào)求也越來(lái)越高,這必然要求導線的寬度控製更加(jiā)嚴格。為了使榮信公司的(de)工程管理人(rén)員,尤其是(shì)負責蝕刻工(gōng)序的工藝工程人(rén)員對蝕刻工序有一定的了解,故撰寫此份培訓(xùn)教(jiāo)材,以期有助於生產管理(lǐ)與監控,從麵提高我司(sī)的產品品質。(本教材以設備為基礎對蝕刻工藝進行講解)

2.蝕刻(kè)機的(de)基礎原理

1)蝕刻的目的

蝕刻的目的即是將前工序所做出有圖形的線路板(bǎn)上的未受保護的非導(dǎo)體部分銅蝕刻去,形成線(xiàn)路。

蝕刻有內層蝕刻和外層蝕刻,內層采用酸性蝕刻(kè),濕膜或幹膜為抗蝕劑;外層(céng)采用堿(jiǎn)性蝕刻,錫(xī)鉛為(wéi)抗蝕劑。

2)蝕刻反(fǎn)應基本原理

一.酸性氯化銅蝕刻液

1.特性

-蝕刻速度容易控製,蝕刻液在穩定狀態下能(néng)達到高(gāo)的(de)蝕(shí)刻質量

-蝕銅量大

-蝕刻(kè)液易再生和回收

2.主要反應原理

蝕刻過(guò)程中,CU2+有氧化性,將板麵銅氧化成CU+:Cu+ CuCl2→2CuCl

生(shēng)成的CuCl不溶(róng)於水,在過量的氯離子存在下,生成可溶性的絡離子:

2CuCl+4Cl-→2[CuCl3]2-

隨著反應的進(jìn)行,CU+越來越多,蝕銅能力下降,需對蝕刻液再生,使CU+變成CU2+。再(zài)生的方法有以下幾種:通氧氣或壓(yā)縮空氣再(zài)生(反應速率低),氯氣再生(反應快,但有毒),電解再生(可直接回收銅,但需電解(jiě)再(zài)生(shēng)的設備和較(jiào)高的電能消耗),次氯酸鈉再生(成本高,本身(shēn)較危險),雙氧水再生(反應速率快,易控製).

反應:2CuCl+2HCl+H2O2→2CuCl2+2H2O

自(zì)動控製添加係統:通過(guò)控製(zhì)蝕刻速度,雙(shuāng)氧水和鹽酸的添加比例,比重和液位,溫度等項目,達(dá)到自(zì)動連續生(shēng)產。

我司采用此種再生方法。

二.堿性氨類蝕刻液

1.特性

-不與錫鉛(qiān)發(fā)生任何反應

—易再生(shēng),成本(běn)低,易回收

-蝕銅速度快,側蝕小,溶(róng)銅能力高,蝕刻速率易控製

2.主要反應原理

Cu+Cu(NH3)4Cl2→2Cu(NH3)2Cl

4Cu(NH3)2Cl + 4NH3H2O + 4NH4Cl + O2 → 4Cu(NH3)4Cl2+6H2O

以上兩反應重複進行,因此需要(yào)有良好抽氣,使噴(pēn)淋形成 負壓,使空氣中的氧氣與藥(yào)液(yè)充分(fèn)混合,從而(ér)利於蝕刻反應進(jìn)行。注意抽氣不可(kě)過大,否則造成氨水消耗量的增(zēng)大.

二價銅(tóng)離子(zǐ)在堿性環(huán)境下極易生成氫氧化(huà)銅沉澱,需加入過量的氨水,使之(zhī)生成穩定的(de)氨銅(tóng)錯(cuò)離子(zǐ)團;過量的氨使反應生成的不(bú)穩定Cu(NH3)2Cl 再生成穩(wěn)定的具有氧化性的Cu(NH3)4Cl2,使反應不斷的進行。

生產過程中自動控製通過監測PH值,比重,進行(háng)補加氨水和新液,而達(dá)到連續生產(chǎn)的目的。

3、蝕刻工藝流程及原理

一.酸性氯化銅蝕刻

1.工藝流程

2.工藝原理

—顯(xiǎn)影

定義:利用碳酸鈉的弱堿性將(jiāng)幹膜上未經紫外線輻射的部分用碳酸(suān)鈉溶液(yè)溶解(jiě),已經紫外線輻射而(ér)發生聚合反應的(de)部分保留。

—原理

CO3-2 + ResistCOOH HCO3- + Resist COO-

CO3-2主(zhǔ)要為Na2CO3 或K2CO3

ResistTOOH為幹膜及油墨中反應官(guān)能基團,利用CO3-2與阻劑中羧基(COOH)進行酸堿中(zhōng)和反應,形成COO-和H CO3- ,使阻劑形成陰離子團而剝離。

-蝕刻

定義:將溶解了(le)幹膜(濕膜)而露出的銅麵用酸性氯化銅(tóng)溶解腐蝕,此過程叫蝕刻。

影響因素:主要(yào)是溶液中Cl- 、Cu+的含量,溶(róng)液的溫度及Cu2+的濃度等。

-褪膜

藥水:NaOH 3+/-0.5%

除泡劑0.1~0.2%

定義:將(jiāng)線路上的(de)保護膜去掉,露出已(yǐ)加工好的線路。影響褪(tuì)膜效果因素:褪膜溫(wēn)度(dù)及速度,藥水濃度

注意:褪膜溫度低,速(sù)度慢,藥水濃度低,會導致褪膜不淨;藥水濃度高,會導致(zhì)板麵氧化。

褪膜段噴嘴要及時清洗,防止碎片(piàn)堵塞噴嘴,影響褪膜質量

二.堿(jiǎn)性蝕刻

1.工藝流程

注:整孔工序僅適(shì)用於沉金製板

2.工藝原理

-褪膜

定(dìng)義:用褪菲林液將線路板麵上蓋住的菲林褪去,露出未經線路加工(gōng)的銅麵.經電鍍工序後的幹膜在堿性褪(tuì)膜液下(xià)溶解或部分成片狀脫落,我司使用的是(shì)3% ±0.5%氫氧化鈉溶液.為維持藥液的效果,需注意過濾的效果,及時過濾去片狀的幹膜碎,防止堵塞(sāi)噴嘴.

注:內外層褪膜段使用藥水(shuǐ)及控製相(xiàng)同,但(dàn)外層幹膜厚為1.5mil左右,經圖形電鍍後,銅厚和錫厚之和通常超過(guò)1.5mil,需(xū)控製圖形(xíng)電鍍電流參數防(fáng)止夾膜,同時控製褪膜速度以防褪膜不淨而短路。

-蝕刻

定義: 用蝕板液將多餘的底銅蝕去剩下已加厚的線路。

控製:隨著反應不(bú)斷進行,藥液中氨水(shuǐ)不斷降低,銅離子不斷增加,為保持蝕銅速度,必需維持藥水的穩定.我司通過PH計,比重計控製氨水和新液的自動添加,當PH值低時(shí)添加氨水;當比重高時添加新液.為使之蝕(shí)銅反應進行更為迅速,蝕液中多加有助(zhù)劑,例如:

a.加速劑(Accelerator) 可促使上述氧化反應更為快速(sù),並防止亞銅錯離子的沉澱。

b.護岸劑(Bankingagent) 減少側蝕。

c.壓抑劑(jì)(Suppressor)抑製氨在高溫下的飛散,抑製銅 的沉(chén)澱(diàn)加速蝕銅的氧化反應。

-新液洗

使用不含有銅離子的NH3.H2O, NH4Cl溶(róng)液清除板麵(miàn)殘留的藥液以及反應生成物Cu(NH3)2Cl ,其極不穩定,易(yì)生成沉澱。

-整孔

除(chú)去(qù)非鍍通孔中的在沉銅工序所(suǒ)吸附上去的(de)鈀(bǎ)離子, 以防在沉金工序沉上金.

-褪錫

使用含銅保護劑的主要成分為硝酸(suān)的藥液,褪(tuì)去線(xiàn)路上的錫鉛層,露出線路

4)名(míng)詞解(jiě)釋

水池效應

在蝕刻過程中,線路板水平(píng)通(tōng)過蝕刻機時,因重力作用在(zài)板上麵新鮮藥液被積水阻撓,無法有效和銅麵反應,稱(chēng)之水池效應。而(ér)下麵則無此現象(xiàng)。

蝕刻因(yīn)子(zǐ)

蝕刻液在蝕刻(kè)過程中,不僅向下(xià)而且對左右各方向都產生蝕刻作用,側蝕是不可避免的。側蝕寬度與蝕刻深(shēn)度之比稱之為蝕刻因子。

Etching Factor(蝕刻因子)=D/C

Undercut=(A-B)/2

5)設備

-內外(wài)層均采用水平線設備。

-對於堿性蝕刻,為增加蝕刻速度,需提高溫度到46℃以上(shàng),因而有大量的氨(ān)臭味必(bì)須要有(yǒu)適當的抽風;抽風太大則將氨氣抽走(zǒu)比較浪費(fèi),在抽(chōu)風管內增加節流閥,控製抽風(fēng)的強度。

-無論何種蝕刻液,都需采用高壓噴淋;為獲得較整齊的線條(tiáo)側邊和高質量的蝕刻效果,須嚴格選擇噴(pēn)嘴的(de)形狀和噴淋方式(shì)。但(dàn)不論如何選擇,都遵循一基本理論,那就(jiù)是以快速度的讓欲蝕刻銅表麵接(jiē)觸愈多新鮮的蝕刻液。

-噴嘴的形狀有錐形(空錐形,實(shí)錐形),扇形等,我(wǒ)司采用的是扇形噴嘴。與錐形噴嘴相比,的設(shè)計是扇形噴(pēn)嘴。注意集流管的安裝角度,能對進入蝕刻槽內的製板(bǎn)進行30度噴(pēn)射(shè)。第二組集流管與組比有所不同,因噴淋液互相交(jiāo)叉時會降低噴淋的(de)效果,盡量避免出現此(cǐ)種情況。

-蝕刻槽內集流管的(de)安裝與前進方向比有橫置,豎置和斜置,我司采(cǎi)用(yòng)的安裝方式有兩種方式(見下圖)。但擺動方向均垂直於運輸方向(xiàng)。

-蝕刻(kè)品質往往因水池效應(yīng)(pudding)而受(shòu)限, 這也是為何板(bǎn)

子(zǐ)前端部份往往有overetch現象, 所以設備設計上就有如下

考慮:

a.板(bǎn)子較細線路麵朝下,較粗線路麵朝上.

b.噴嘴上,下噴液壓力調整以為補償,依實際作業(yè)結果來調整其差異.

c.先(xiān)進的(de)蝕刻機可控製當板子進入蝕刻(kè)段時,前麵幾組噴嘴會停止噴灑幾秒的時間.

3.技術提升部分

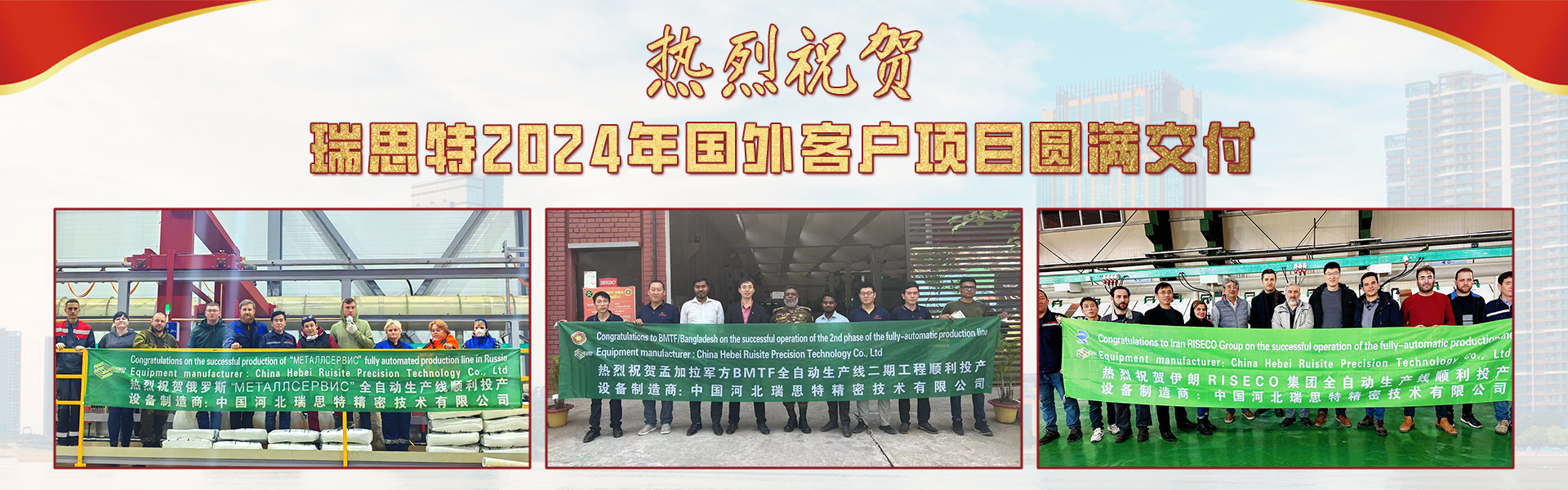

1)生產線簡介

1.內層酸(suān)性蝕刻

衝、蝕板、褪菲(fēi)林生產(chǎn)線機器(qì)運行參數

衝板、褪膜、褪菲林換藥和補藥標準

2.外層(céng)堿性蝕刻

A)使用的是TCM退膜、蝕刻機,設備性能參數:

有效寬度:620mm

行轆速度:0~8m/min

壓力(lì):2.5kg/cm2

安全性:機械、電氣部分有良好保護,有緊急開關。

B).操作條件

2)生產線維(wéi)護

設備的日常保(bǎo)養

A.不使蝕刻液有(yǒu)sludge產生(淺(qiǎn)藍(lán)色一價銅汙泥),當(dāng)結渣越多,會影響蝕刻液的化學平衡,蝕刻速率迅速下降。所以成份控製很(hěn)重(chóng)要-尤其是PH,太(tài)高或太低都(dōu)有可能造成.

B.隨時保持噴嘴不被堵塞.(過濾係統要保持良好狀態),每周保養時檢查噴(pēn)嘴,若堵塞則立即清(qīng)除(chú)堵塞物。

C.及時更換破損的噴嘴和配件

D.PH計,比重感應器要定期校驗.

3)生產注意事項

1.嚴格控(kòng)製退膜液的濃度,以保證幹膜以合適的速度和大小退去,且不易堵塞(sāi)噴嘴。

2.退膜後水洗壓力應(yīng)大於20PSI,以便除去鍍層與底銅間的殘膜和附在板麵上的殘膜。

3.蝕刻藥水(shuǐ)壓力應在18 ~30PSI,過低則蝕(shí)刻不盡,過高則易打斷藥水的保護膜(mó),造成蝕(shí)刻過度。

4)影響蝕刻速率因(yīn)素分析

一.酸性氯化銅溶液

影響蝕刻速率的因素有很多,主要是Cl- ,Cu+含量,溶液溫度及Cu2+濃度。

1.Cl-含量的影響

在氯化銅蝕(shí)刻液中Cl-濃度較多時(shí),Cu2+和Cu+實(shí)際上是以絡離子的形式存在([Cu2+Cl4]2-,[Cu+Cl3]2- ),所(suǒ)以蝕刻液的配製和(hé)再生都需要Cl-參加反應,下表為(wéi)氯離子溶度(dù)與蝕刻速(sù)率關係。

從(cóng)圖中可以(yǐ)看出:

-當鹽酸溶度升高時,蝕刻時間減少,但超過6 N酸其鹽(yán)酸,揮發量大,且對造(zào)成對設備的腐蝕,並隨著酸濃度的增加(jiā),氯化銅的溶解度迅速降低。

在氯化銅溶液中發生銅的蝕刻反應時,生成的CuCl2不易溶於(yú)水,則在銅的(de)表麵形成一層氯化亞銅膜,這種(zhǒng)膜(mó)能阻止反應(yīng)的進一步(bù)進行,過量的Cu-能與Cu2Cl2結合形成可溶性的絡離子[Cu1+Cl3]2-,從銅表麵上溶解下來,從而提高(gāo)蝕刻速率。

2.Cu+含量的影響

根據蝕刻反應(yīng),隨著銅的(de)蝕刻就會形(xíng)成一價銅離子,較微量的(de)Cu+會顯著地降低蝕刻速率。

根據奈恩(ēn)斯物方程:

E-指定濃度(dù)下的電極電(diàn)位

n- 得失電子數

[ Cu2+ ]- 二價銅離子濃度

[ Cu+]- 一價銅離子濃度

Cu+濃度與氧化--還(hái)原電位之間的關係

溶液氧化一還原反應位與蝕刻速率的關係

從圖中可以看出,隨著Cu+濃(nóng)度(dù)的不斷升高,氧化還(hái)原電位不斷下(xià)降。當氧化還原電位在530mu時,Cu1+濃度低於0.4g/l能提供理想的高的和幾乎恒定的蝕刻速率。

3.Cu2+含量的影響(xiǎng)

溶液中Cu2+含量對蝕刻速率的關係:

當Cu2+低時,反應較緩慢,但當Cu2+達到一定濃度時也會反應(yīng)速率降低。

4.溫(wēn)度對蝕刻速率的影響

隨著溫度提高(gāo)蝕刻時間越短,一般在40-55℃間,當溫度高時會引起HCl過(guò)多地揮發(fā)造成溶(róng)液比例(lì)失調,另溫度較高也會引起機器損傷及阻蝕層的破壞。

二.堿性氨類蝕刻液

蝕刻液的PH值,比重( Cu2+的濃(nóng)度),氯化氨濃度以及蝕刻液的溫度等對蝕刻速度均有影響。

1.Cu2+含量(liàng)的影響(xiǎng)

-Cu2+過低,蝕(shí)刻速率低,且溶(róng)液控製困難;

- Cu2+過高,溶液不穩定,易生成沉澱;

- 須控製Cu2+濃度在(zài)115~135g/l,連續(xù)生產(chǎn)則通過比重來控製。

2.溶液PH值的影響

-PH值過低,對金屬抗蝕層不利;且溶(róng)液中的銅不能完全被絡合(hé)成銅氨(ān)絡離(lí)子,溶液要出現沉澱,並在槽底形成泥狀沉澱(diàn)。這些沉澱能結在(zài)加熱器上形成硬皮,可能損壞加(jiā)熱器,還會堵塞泵或(huò)噴嘴(zuǐ),對蝕刻造成困難。

-PH值過(guò)高,溶液中氨過飽和,遊離到(dào)空氣中汙染環境(jìng);且使側蝕增大。

3.氯化氨含量的影響(xiǎng)

-從前麵反應可知,Cu(NH3)2Cl的(de)再生需要過量的NH3和(hé)NH4Cl存在。若氯化氨過低,Cu(NH3)2Cl得不到再生,蝕(shí)刻速率會降低。

-氯化氨過高,引起抗(kàng)蝕層被(bèi)浸蝕。

4.溫度的影響

-蝕刻速率會隨著溫度的升高而加快;

-蝕刻(kè)溫度(dù)過低(dī),蝕刻速度會降低,則會增大側蝕量,影響蝕刻質量。

-蝕刻溫度高,蝕刻速度明顯增大,但氨氣的揮發(fā)量液增大,既汙染環境,有增加成(chéng)本。

5.噴液壓力的影響

-蝕刻藥水壓(yā)力應在18 ~30PSI,過低則蝕刻不盡,過高則易打斷藥水的保護膜,造成蝕(shí)刻過度。

5)蝕刻能力提(tí)高

一.減(jiǎn)少側蝕和突(tū)沿,提高蝕刻因子。

側蝕造成突沿,側蝕和突沿(yán)降低,蝕刻因子會提高;突沿過度會造成導線短路,因為突沿會突然斷裂下來,在導線間形成電的連接。嚴重的側蝕(shí)則使精細導線的製作成為不可能。

影響側蝕的因素及改善方(fāng)法

蝕刻方(fāng)式:浸泡和鼓泡式會造(zào)成較大的側蝕,潑(pō)濺和噴淋式(shì)側蝕(shí)較(jiào)小,尤其(qí)是噴淋式側蝕小。

蝕刻液種類(lèi):不同的蝕刻(kè)液化(huà)學組分不同,蝕刻速度(dù)不同,側蝕也不同。通常,堿性氯(lǜ)化(huà)銅蝕刻液比酸性氯化銅蝕刻液蝕刻因子大。藥水供應商通常會(huì)添加輔助劑來(lái)降(jiàng)低側蝕,不同的供應商添加的輔助(zhù)劑不同,蝕刻(kè)因(yīn)子也不同。

蝕刻運輸(shū)速率:運輸(shū)速率慢會造成嚴重的側蝕。運輸(shū)速率快(kuài),板在蝕刻液中停留的時間越短,側蝕(shí)量也越小。生產過程中,盡量提高蝕刻的運輸速(sù)度。 蝕刻液的PH值:堿性蝕刻液,PH值較高(gāo)時(shí),側蝕增大。一般控製PH值在8.5以下。

蝕刻液的(de)比重:堿性蝕刻(kè)液的比重太低,會加重(chóng)側蝕,選擇高銅濃度的蝕刻液對減少側蝕是有利的(de)。

底(dǐ)銅厚度:底銅厚度越大,板需在蝕刻液中停留的時間也越長,側蝕就越大。製作密集細小線路的製板,盡量使用(yòng)低厚度的(de)銅箔(bó),減小全板鍍銅厚(hòu)度。

二.提高板與板之間蝕刻速率的一致性

在連續生產過程中,蝕(shí)刻速率越一致,越能獲得蝕刻均勻(yún)的板,生產越容易控製。因此必須(xū)保證溶(róng)液始終保持狀態。

-選擇易再生,蝕刻速率易控製的(de)藥水;

-選擇能提供恒定操作(zuò)條件的(de)自動控(kòng)製的工(gōng)藝和設備

-通過自動添加來保證溶液的穩定

-通過噴淋係統或噴嘴的擺動來保證溶液流量的均勻性

三.提(tí)高整(zhěng)個板麵蝕刻速率的均勻性。

板的上下兩麵(miàn)以及板麵各個部位蝕刻均(jun1)勻性有由板表麵受到蝕刻液流量的均(jun1)勻性決定的。

-由於水池效應(yīng)的影(yǐng)響,板下麵蝕刻速率高於上麵,可根據實際生產情況調整不同位(wèi)置噴液壓力達到目的。生產操作中,需定期對設備進行檢測和調校。

-板(bǎn)邊(biān)緣比板中間蝕刻速率(lǜ)快,也可通過調整壓力解決(jué)此問(wèn)題,另外(wài)使噴淋係統擺(bǎi)動也是有效(xiào)的。

常見問題及改善(shàn)

6)工序潛力與展望

隨著未來PCB的發展,如撓性板、密的線路板的生產將采取相應的措施,比如可將鑽孔後之板適當蝕去1/3到1/2的底銅,再做(zuò)PTH全板,Dryfilm、圖形電鍍即可(kě)減少側蝕,從而保證線寬足夠。

7)生產安全與環(huán)境保護

因蝕刻工(gōng)序使用了強堿(如NaOH)、氨水等化學品,生產過程中有較大(dà)氣味產(chǎn)生,同時產生大量廢液、廢渣,故應加強抽風以及及時將廢液、廢渣運走,同時可進行蝕刻液循(xún)環利用。