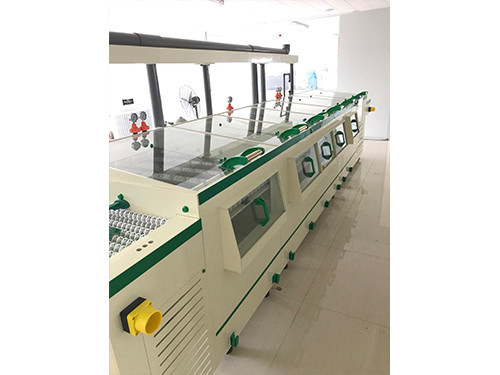

(1)FeCl3濃度值對蝕刻速(sù)率的危害:FeCl3蝕刻液中隨FeCl3濃度值的提高(gāo),蝕刻速率加速。當所含FeCl3超出某一濃度值時,因為蝕刻機水溶液粘(zhān)度提升,浸(jìn)蝕速率反倒有一定的降低。五金蝕刻設備廠家針(zhēn)對選用抗(kàng)蝕印料或抗蝕濕膜的銅零件,濃度值可調節在35°波美度上下;選用液態光致蝕劑(如骨膠,丙烯酸乳液等)的銅零件。濃度值操縱在42°波美度上下(xià)。一般狀(zhuàng)況下,蝕刻機(jī)醫療箱內(nèi)藥液(yè)濃度值在350g/L-600g/L為宜。

(2)硫酸的加上量對蝕刻機的浸蝕速率危害:在腐蝕機中添(tiān)加硫酸,一則可以抑止FeCl3和CuCl2的水解反應;二則(zé)可提升蝕刻速率。尤其是當(dāng)蝕刻液中銅(tóng)成分大路(lù)37.4g/L後,鹽酸的作用(yòng)更為(wéi)顯著。但這應依據(jù)不一樣的抗蝕層原材(cái)料挑選適宜的酸度,假如抗蝕層挑選骨膠,果膠,丙烯酸乳液等光致抗蝕層,則不能用太高的酸度,不然,抗蝕層便於被(bèi)毀壞。針對光感應環氧樹脂抗蝕劑及油墨印刷抗蝕層,則可(kě)以挑選較(jiào)高(gāo)的酸(suān)度。

(3)溫度對(duì)蝕刻速率的危害:在FeCl3蝕刻加工工藝中,隨溫度的上升,蝕刻機中產品工件的(de)浸(jìn)蝕速率顯著加(jiā)速。例如在50℃時(shí),全新升級蝕刻液對銅(tóng)的蝕刻速率可做到10μm/min。但在現實製造中,全是選用常溫下蝕刻方式。FeCl3對銅的蝕(shí)刻是一個化學反(fǎn)應,伴隨著蝕刻的(de)開展,蝕刻機中藥材水溫度會慢慢上升,蝕(shí)刻速率加(jiā)速。伴隨著FeCl3的耗費,蝕(shí)刻速(sù)率也會降低。與(yǔ)此同時這一提溫全過程也(yě)較為遲緩,因此在全部蝕刻全過程中(zhōng)蝕刻速率轉變(biàn)並(bìng)不大(dà)。

熱門關鍵詞(cí):蝕刻機、蝕刻設備、電鍍設備、電(diàn)鍍生產線、精密蝕刻設備、高端電(diàn)鍍設備